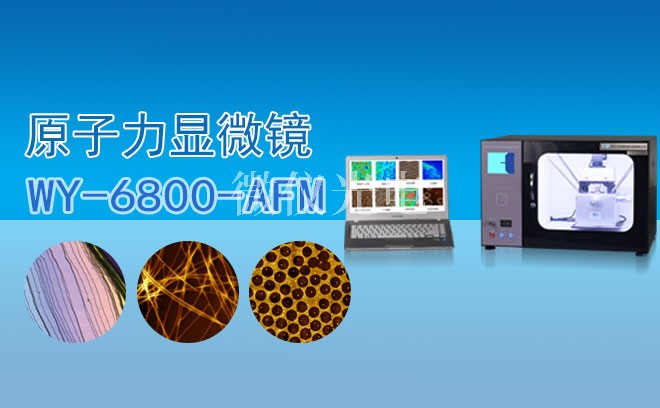

一、原子力显微镜测试的基本原理与样品要求

AFM原子力显微镜通过微悬臂上的探针与样品表面相互作用,将力学信号转化为三维形貌图像。其核心优势在于纳米级分辨率和无需导电样品的特性。为确保测试精度,样品需满足特定物理条件:颗粒尺寸需小于探针J端曲率半径(通常为5-20 nm),表面粗糙度需控制在原子力显微镜纵向分辨率(约0.1 nm)的合理范围内。

二、过大颗粒或粗糙表面的技术影响

1. 探针损耗与成像失真

当样品颗粒尺寸超过探针J端尺寸时,探针会同时接触多个颗粒顶点,导致:

微悬臂受力不均,引发非线性形变

探针磨损加速,J端曲率半径增大

纵向高度数据出现周期性偏差(典型误差达颗粒尺寸的30%)

2. 扫描模式限制

接触模式:大颗粒导致探针-样品摩擦力剧增,可能触发跳跃接触现象

轻敲模式:共振振幅变化被颗粒高度主导,失去表面细节分辨率

动态力模式:相位信号受颗粒拓扑结构干扰,材料性质反演失效

3. 信号处理异常

平面拟合算法无法修正超过扫描范围的形貌起伏

频域分析出现非本征频率成分

粒径统计结果产生正偏态分布误差

三、样品制备优化策略

1. 前处理技术

超声分散:控制功率(<300W)与时间(<10min),避免颗粒团聚

旋涂法:调节转速(1000-5000 rpm)获得均匀薄膜

等离子清洗:去除表面有机污染物,降低有效粗糙度

2. 测试参数调整

扫描范围:建议设置为颗粒平均尺寸的5-10倍

反馈增益:接触模式增益值降低至常规值的70%

扫描速率:动态模式控制在0.5-1 Hz以平衡信噪比

3. 后处理验证

三维重构:应用中值滤波(3×3像素核)消除离群数据

粒度分析:采用 Watershed算法进行颗粒分割

粗糙度评估:参考ISO 25178标准进行区域参数分析

四、特殊场景解决方案

对于必须测试的粗糙样品,可采用:

倾斜扫描法:通过调整样品台倾角(<15°)减少探针拖拽效应

多频激发技术:同时采集基频与谐频信号进行解耦分析

机器学习修正:建立颗粒尺寸-信号衰减模型进行逆向补偿

严格控制样品颗粒尺寸和表面粗糙度是确保AFM原子力显微镜测试可靠性的基础。通过优化制备工艺、调整测试参数及后处理算法,可有效拓展原子力显微镜在复杂表面分析中的应用边界。建议建立样品预检流程,将颗粒尺寸标准差控制在平均值的20%以内,表面粗糙度Sa值低于探针纵向分辨率的5倍,以实现纳米级测量的*佳实践。