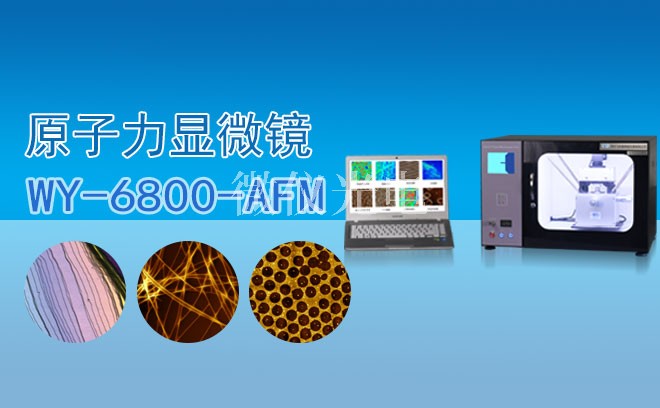

在半导体芯片制造中,原子力显微镜凭借其纳米级分辨率和多物理场耦合分析能力,成为工艺开发、质量控制和失效分析的核心工具。以下从五个维度解析AFM原子力显微镜在芯片领域的具体观察能力:

一、表面形貌与粗糙度测量

原子力显微镜通过探针与样品表面的原子间作用力,可实现三维形貌的纳米级重建。例如:

晶圆表面粗糙度:硅晶圆表面的均方根粗糙度(Rq)直接影响器件电气性能。AFM原子力显微镜可量化局部窄斑粗糙度对薄膜可靠性的影响,如1000°C退火后硅片的表面粗糙度差异研究显示,局部粗糙度对器件性能参数的影响更显著。

薄膜均匀性分析:在TiO₂薄膜研究中,原子力显微镜观察到厚度增加导致晶粒尺寸和粗糙度上升,直接影响电光器件性能。对于500nm厚度的薄膜,AFM原子力显微镜可捕捉到表面晶粒的3D形貌变化,为工艺优化提供依据。

高纵比结构测量:在STI(浅沟槽隔离)工艺中,原子力显微镜无需破坏样品即可测量沟槽深度、线宽及侧壁角度,精度达亚纳米级。相较于TEM需破坏样品的缺点,AFM原子力显微镜的非破坏性特性在在线工艺监控中具有不可替代性。

二、缺陷检测与失效分析

原子力显微镜在纳米级缺陷识别中展现出独特优势:

表面缺陷定位:可检测到晶圆表面的空洞、裂纹、颗粒污染等微观缺陷。例如,在GaN LED制造中,AFM原子力显微镜通过横向力显微镜(LFM)模式分析n-GaN与MQW(多量子阱)界面的过渡层平滑度,减少载流子散射。

失效路径追踪:结合FIB(聚焦离子束)切割技术,原子力显微镜可追踪位错从蓝宝石基板向上层结构的延伸路径。在第三代半导体器件中,通过应力分布分析可量化因晶格失配导致的残余应力,指导工艺改进以阻断缺陷传递。

电学缺陷诊断:导电AFM(C-AFM)模式可绘制纳米级电流-电压(I-V)图,识别因位错引起的漏电路径。在2D材料表征中,C-AFM已成功应用于TMD(过渡金属二硫化物)的局部电学特性分析。

三、纳米结构表征与界面研究

AFM原子力显微镜的多模式成像能力支持多维度的纳米结构分析:

三维结构参数分析:在DRAM制造中,原子力显微镜通过“间距扫描”方法测量沟槽电容的凹槽深度和肩部高度,精度远超光学散射测量技术。对于90nm以下节点的浅沟槽,小尺寸探针可实现亚纳米级轮廓重建。

界面特性研究:通过磁力显微镜(MFM)模式,AFM原子力显微镜可检测磁存储介质的畴结构;通过峰值力轻敲模式(PeakForce QNM),可量化各层弹性模量差异,如AlN渐变层在GaN LED中的应力释放效果。

化学键成像:结合光诱导力显微镜(PiFM)技术,原子力显微镜可实现5nm空间分辨率的化学键成像,适用于半导体异质结界面的化学成分分析。

四、电学与机械性能测试

AFM原子力显微镜的扩展功能支持芯片电学和机械性能的定量分析:

电学性能表征:通过扫描电容显微镜(SCM)模式,原子力显微镜可测量载流子浓度分布和肖特基势垒高度。在电极-半导体界面处,局部势垒高度的精确测量可优化金属化工艺设计。

机械性能评估:纳米压痕实验可模拟器件工作时的机械应力,评估MQW层的抗疲劳性能。例如,p-GaN:Mg层的硬度测试可量化掺杂浓度对机械脆性的影响,避免裂纹产生。

表面电势分布:开尔文探针力显微镜(KPFM)模式可绘制表面功函数和电势分布图,在铁电材料研究中用于分析压电响应和电荷运输特性。

五、非破坏性检测与工艺监控

AFM原子力显微镜的非破坏性特性使其成为在线工艺监控的理想工具:

CMP工艺监控:在化学机械抛光(CMP)过程中,原子力显微镜可快速测量表面形貌轮廓,检测线宽变化和侧壁粗糙度。相较于光学轮廓仪,AFM在亚纳米级分辨率上具有显著优势。

实时工艺分析:通过与扫描电子显微镜(SEM)和能谱仪(EDS)的联用,AFM原子力显微镜可实现形貌、结构与化学成分的同步分析。例如,FusionScope三合一系统通过共坐标系技术,可在同一视野内完成层间通孔界面的形貌与元素分布映射。

环境适应性:原子力显微镜可在空气、液体或真空环境中工作,支持生物样品的原位观测。在液晶显示(LCD)面板制造中,AFM原子力显微镜可测量大面积表面的形貌特征,确保显示质量的一致性。

综上所述,原子力显微镜通过其多维度的表征能力,在芯片研发的全链条中发挥着不可替代的作用。从材料生长到失效分析,从表面形貌到电学特性,AFM原子力显微镜为提升器件性能、可靠性和新型结构设计提供了关键的技术支撑。随着人工智能与机器学习算法的融入,未来原子力显微镜有望实现更高精度的实时监测和性能预测,进一步推动半导体技术的突破。