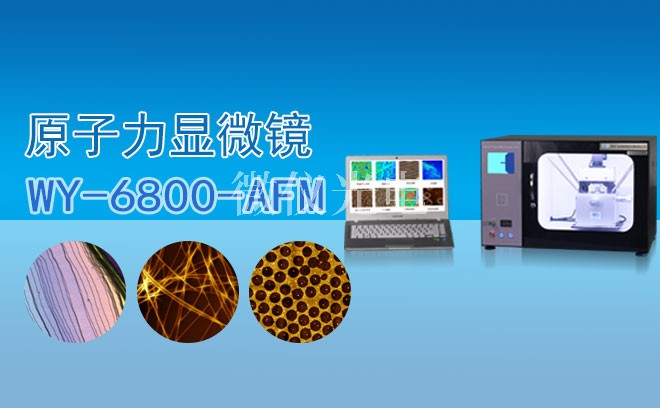

在半导体制造领域,精密测量与表面分析技术是保障芯片性能与良率的核心环节。原子力显微镜凭借其纳米级分辨率、非破坏性检测及三维成像能力,已成为半导体研发与生产中不可或缺的工具。本文聚焦AFM原子力显微镜在半导体行业中的典型应用场景,解析其技术价值与行业意义。

一、表面形貌分析:从晶圆到纳米器件

半导体器件的微型化进程对表面平整度提出了J致要求。原子力显微镜通过探针与样品表面的原子间作用力感知,可实现亚纳米级的表面形貌重构。在晶圆制造阶段,AFM原子力显微镜可精确测量硅片的粗糙度、波纹度及台阶高度,为抛光工艺参数优化提供数据支撑。例如,在化学机械抛光(CMP)后,原子力显微镜可检测表面是否存在微观划痕或残留颗粒,避免因表面缺陷导致的漏电流或短路问题。

在纳米器件制备中,AFM原子力显微镜的形貌分析能力更为关键。以纳米线、量子点等结构为例,原子力显微镜可定量表征其高度、宽度及排列密度,验证光刻或自组装工艺的精度。此外,在三维堆叠芯片(3D IC)开发中,AFM原子力显微镜可对TSV(硅通孔)的侧壁粗糙度、铜填充缺陷进行无损检测,确保电连接可靠性。

二、缺陷检测:从宏观到微观的**定位

半导体缺陷的类型多样,从宏观的晶圆边缘崩边到微观的位错、晶界,均可能影响器件性能。原子力显微镜通过高分辨率成像与力学模式(如接触模式、轻敲模式)的灵活切换,可实现缺陷的**识别与分类。

在薄膜沉积工艺中,AFM原子力显微镜可检测薄膜表面的针孔、裂纹或颗粒污染。例如,在铜互连工艺中,原子力显微镜可量化阻挡层与种子层的界面粗糙度,预防电迁移失效。在光刻胶显**,AFM原子力显微镜可分析线宽均匀性、侧壁角度及线边缘粗糙度(LER),为光刻工艺参数调整提供依据。

对于更微观的缺陷,如硅基板中的位错、堆垛层错,原子力显微镜可通过导电模式(如EFM)或磁力模式(MFM)进行表征。这些缺陷虽小,却可能引发器件漏电或击穿,AFM原子力显微镜的检测能力为失效分析与良率提升提供了关键手段。

三、电学与力学性能表征:多维度数据融合

半导体器件的性能不仅取决于形貌,还与电学、力学特性密切相关。原子力显微镜通过功能化探针,可实现多物理场的同步测量。

在电学性能表征方面,AFM原子力显微镜的导电原子力显微镜(CAFM)模式可绘制表面电流分布图,识别漏电热点或高阻区域。结合开尔文探针力显微镜(KPFM),可测量表面电势分布,分析掺杂均匀性或电荷陷阱效应。在存储器开发中,这些数据对优化氧化层质量、减少数据保留失效至关重要。

在力学性能测试中,原子力显微镜的力-距离曲线(Force-Distance Curve)可量化材料的杨氏模量、硬度及粘附力。例如,在柔性电子或可穿戴设备中,AFM原子力显微镜可评估薄膜的机械稳定性,确保器件在弯曲或拉伸时的可靠性。在先进封装领域,原子力显微镜可分析凸点(Bump)或焊球的力学性能,预防热循环或机械应力导致的失效。

四、前沿应用:新兴技术的助推器

随着半导体技术向更先进节点演进,AFM原子力显微镜的应用场景不断拓展。在二维材料(如石墨烯、二硫化钼)研究中,原子力显微镜可表征单层厚度、缺陷密度及电子迁移率,为新型晶体管的开发提供数据支持。在纳米压印光刻中,AFM原子力显微镜可验证模板与基板的匹配精度,确保图案转移的准确性。

此外,原子力显微镜在半导体材料研发中也扮演重要角色。例如,在氮化镓(GaN)、碳化硅(SiC)等宽禁带半导体的缺陷分析中,AFM原子力显微镜可结合拉曼光谱或荧光显微镜,实现缺陷类型与分布的跨尺度表征。在量子计算领域,原子力显微镜可辅助量子比特(如超导量子比特、自旋量子比特)的制备与表征,推动量子芯片的工艺优化。

五、技术挑战与发展趋势

尽管AFM原子力显微镜在半导体行业中的应用日益广泛,但仍面临技术挑战。例如,在高速扫描场景下,热漂移与机械噪声可能影响成像质量;在大面积晶圆检测中,扫描速度与分辨率的平衡需进一步优化。此外,多物理场耦合测量、实时原位表征等方向仍需突破。

原子力显微镜以其独特的纳米级表征能力,在半导体行业的研发、生产与失效分析中发挥着不可替代的作用。从表面形貌到电学性能,从缺陷检测到新兴技术辅助,AFM原子力显微镜为半导体行业的创新与突破提供了强大的技术支撑。随着技术的不断进步,原子力显微镜将在半导体领域持续释放其价值,助力行业迈向更先进的未来。