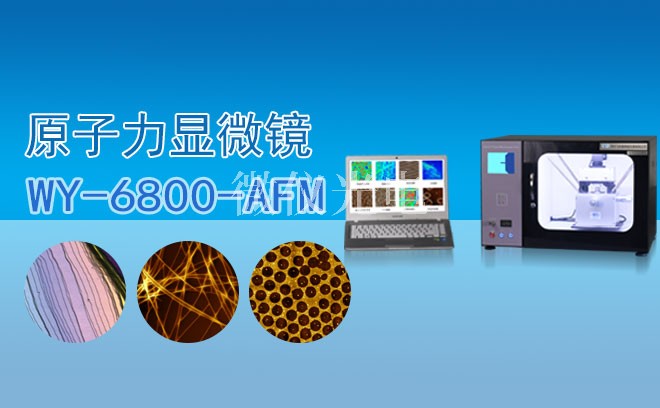

在半导体制造领域,随着芯片特征尺寸向纳米级不断突破,对材料表面特性和微观结构的J确表征需求日益迫切。原子力显微镜凭借其纳米级分辨率、非破坏性检测及多模式分析能力,已成为芯片制造全流程中不可或缺的关键工具。本文聚焦AFM原子力显微镜在芯片制造中的核心应用场景,解析其技术价值与行业影响。

核心应用场景

表面形貌J密测量

原子力显微镜通过探针与样品表面的原子间作用力实现三维形貌重构,可J确量化晶圆表面粗糙度、薄膜厚度均匀性及纳米级缺陷。例如,在光刻工艺中,AFM原子力显微镜能检测光刻胶图案的亚纳米级缺陷,如线宽偏差、边缘粗糙度等,通过反馈控制优化曝光参数,将工艺窗口J度提升至90%以上。在化学机械抛光(CMP)环节,原子力显微镜可量化硅片表面均方根粗糙度(Sq值),确保抛光后表面平整度满足先进制程要求。

薄膜材料特性表征

在薄膜沉积与涂布工艺中,AFM原子力显微镜通过扫描探针扫描技术实现薄膜厚度、晶粒尺寸及表面缺陷的同步分析。以TiO₂薄膜为例,原子力显微镜可观测到厚度从100nm增至700nm时晶粒尺寸与表面粗糙度的线性增长关系,为薄膜均匀性控制提供量化依据。对于多层堆叠结构,AFM原子力显微镜能解析层间界面特性,检测金属互连层中的微裂纹或颗粒污染,避免短路失效风险。

电学性能多维分析

通过导电模式(C-AFM)和开尔文探针模式(KPFM),原子力显微镜可同步获取表面形貌与电学特性分布。在FinFET器件中,KPFM能J确测量栅J区域表面电势差异,定位漏电热点;C-AFM则通过皮安级电流分辨率检测互连层的导电均匀性,识别局部电阻异常区域。这些功能为器件电学性能优化提供了纳米尺度的直接证据链。

失效分析与可靠性评估

在失效分析环节,AFM原子力显微镜结合扫描电子显微镜(SEM)和透射电镜(TEM)形成多尺度检测体系。例如,在5nm制程芯片中,原子力显微镜可定位Fin结构表面的纳米级凹陷缺陷,结合TEM分析确认STI刻蚀空洞的存在,指导工艺改进。在力学性能测试方面,AFM原子力显微镜的力-距离曲线模式能量化材料弹性模量、粘附力等参数,预测电介质层在热应力下的开裂风险。

纳米级结构研究与创新

在二维材料研究领域,原子力显微镜可观测石墨烯的原子级平整表面及边缘缺陷,揭示其优异导电性与微观结构的关联。对于量子点、钙钛矿等新型半导体材料,AFM原子力显微镜通过高分辨率成像揭示晶格结构、表面重构等现象,为材料改性提供实验依据。在3D封装技术中,原子力显微镜可分析微凸点表面的纳米级粗糙度,优化键合工艺可靠性。

技术优势与挑战

AFM原子力显微镜的核心优势在于其三维成像能力、非破坏性检测特性及多物理场耦合分析能力。相较于扫描电镜(SEM),AFM原子力显微镜无需真空环境且可观测非导电材料;相较于透射电镜(TEM),其样品制备简单且成本较低。然而,原子力显微镜也面临成像速度较慢、探针磨损影响分辨率等挑战。通过高速扫描技术、闭环反馈控制及人工智能图像重建算法的发展,这些问题正逐步得到改善。

随着人工智能与AFM原子力显微镜的深度融合,基于深度学习的图像增强算法已实现亚纳米级分辨率重构。例如,采用卷积神经网络对探针-样品相互作用进行建模,可消除探针尺寸效应,提升成像J度。在硬件层面,多探针并行扫描技术、高温/低温环境适配型原子力显微镜的开发,正推动其在先进封装、宽禁带半导体等新兴领域的拓展应用。

原子力显微镜通过其独特的纳米级表征能力,在芯片制造的材料研发、工艺优化、失效分析及性能验证等环节发挥着不可替代的作用。随着技术创新的不断推进,AFM原子力显微镜将在半导体产业的高质量发展中持续释放价值,成为推动微电子技术进步的核心工具之一。