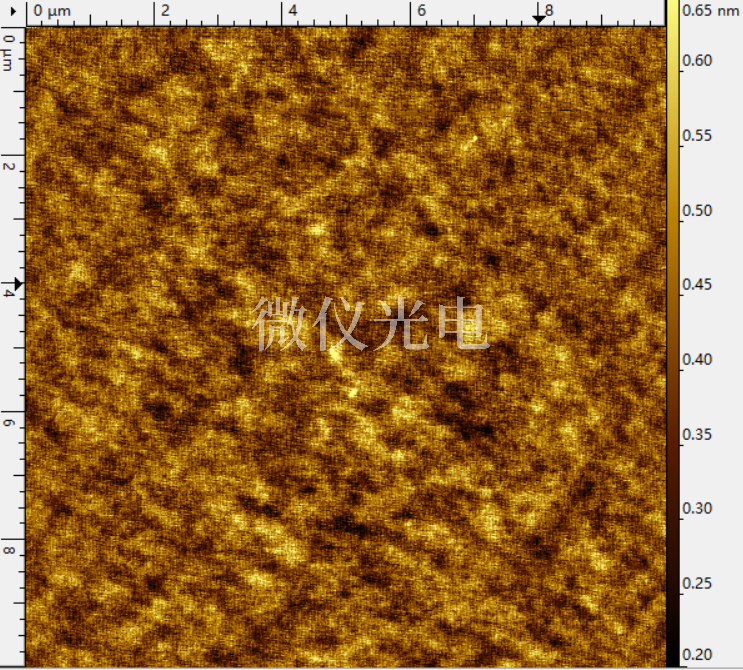

利用原子力显微镜进行的自动缺陷复检通过纳米级的分辨率在三维空间中可视化缺陷。因此,纳米级成像设备是制造过程的一个重要组成部分,它被视为当今半导体行业中理想的技术。结合原子力显微镜的三维无创成像,使用自动缺陷复查对缺陷进行精确检测和准确分类。

与时俱进的光刻工艺使得生产的半导体器件越来越微小化。器件尺寸一旦减小,晶圆衬底上的纳米级缺陷就限制了器件的性能使用。 因此对于这些缺陷的检测和分类需要具有纳米级分辨率的表征技术。由于可见光的衍射限制,传统的自动光学检测无法在该范围内达到足够的分辨率,进而损害定量成像和随后的缺陷分类。

而AFM原子力显微镜动缺陷复检技术则有效地解决了该问题。该技术利用原子力显微镜常用的纳米分辨率,能够在三维空间中可视化缺陷,大大减少了缺陷分类的不确定性。

由于摩尔定律,半导体器件变得越来越小,需要检查的缺陷大小也在减小。半导体器件性能的缺陷可能会降低,因此对工艺的管理非常重要。缺陷尺寸的减小对缺陷分析来说是一个挑战。合适的表征技术要能够在两位数或一位数纳米范围内以高横向分辨率和垂直分辨率对缺陷进行无创成像。

一般来说,半导体行业的缺陷分析包含两个步骤。

①:缺陷检测。利用吞吐量虽高但低分辨率的快速成像方法,如扫描表面检测系统(SSIS)或AOI。这些方法可以提供晶圆表面缺陷位置的坐标图。然而,由于分辨率较低,AOI和SSIS在表征纳米尺寸的DOI时提供的信息不足,接下来需要依赖高分辨率技术进行缺陷复检。

②:缺陷复检。利用高分辨率显微镜方法,如透射电子显微镜或扫描电子显微镜或AFM原子力显微镜。通过使用缺陷检测的缺陷坐标图,对晶圆表面的较小区域进行成像,以解析DOI。利用AOI或SSIS的坐标图可以很大限度地减少检查的扫描区域,从而缩短缺陷复检的测量时间。

众所周知,射电子显微镜和扫描电子显微镜的电子束可能会对晶圆造成损伤,而非接触测量模式的原子力显微镜则有效地避免了该影响。它不仅可以无创地扫描表面,还有高横向和垂直分辨率对缺陷进行成像。因此,AFM原子力显微镜能提供可靠的缺陷定量所需的三维信息。

上面就是小编介绍的利用原子力显微镜对半导体制造中的缺陷进行检测与分类。下期分享内容再见!